連接器自動裝配機是一種先進的自動化設備,它在連接件和分離件之間提供電氣端子,廣泛應用于航空航天、汽車等軍事領域,以及通信、計算機等消費電子市場。隨著連接器行業的快速發展,提高連接器生產的自動化程度已成為連接器企業發展的關鍵。

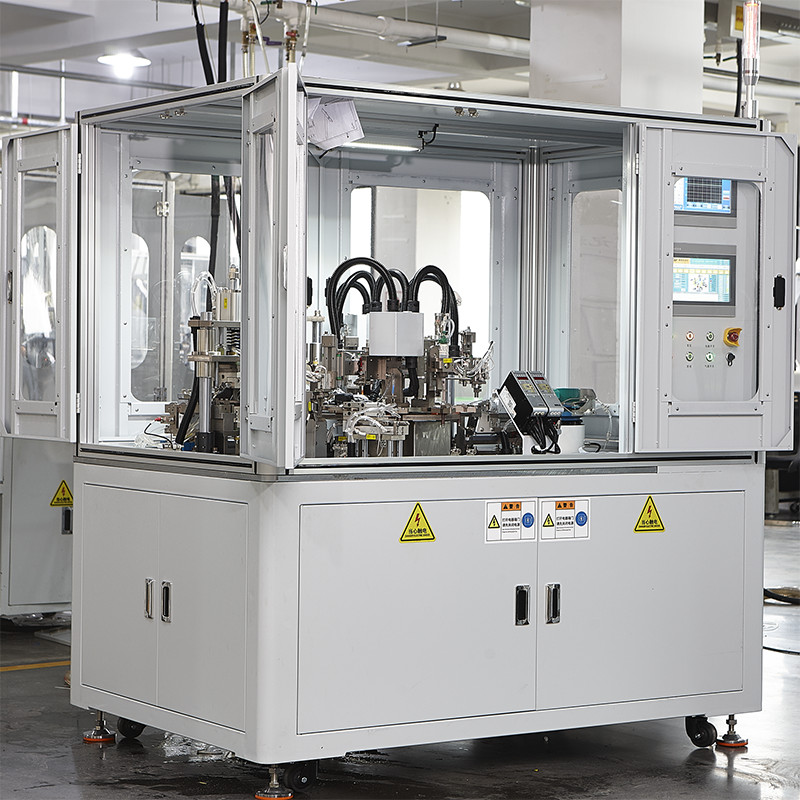

連接器自動裝配機的主要組成部分包括輸入模塊、輸出模塊以及監控系統。輸入模塊主要由位置傳感器、啟停按鈕和產品檢測計數器組成,用于確定系統的工作狀態以及產品的數量。輸出模塊主要由控制氣缸運動的電磁閥組成,負責執行具體的裝配動作。此外,所有的監控和系統設置都是通過觸摸屏完成的,這使得操作更加直觀和便捷。

連接器自動裝配機的具體控制過程如下:

橡膠芯的進料與定位:橡膠芯通過振動喂料斗進料,然后通過氣嘴的吹氣作用進入槽內。為了防止電磁閥誤動作,在橡膠芯進入槽口的位置設計了兩個光纖傳感器。只有當兩個傳感器都檢測到橡膠芯并將其送入跟蹤過程時,定位電磁閥才會工作。

引腳的注入與定位:通過控制橡膠換向芯的電磁閥,將位移缸的引腳注入到指定的位置。引腳會撞擊到預設的K等位置,確保引腳的準確插入。

廢棄物檢測:廢棄物檢測是系統的一個重要功能。通過計算連接器插腳的數量,系統可以發現有缺陷的插腳產品,并將其排除出生產線。

引腳計數與檢測:在銷壓銷與銷K注入之間設有工作位置,用于確保引腳的數量準確。由于引腳運動速度快,且引腳之間的距離較小(大多是2.0mm,相鄰引腳之間的距離只有1.5mm左右),因此選用了高速計數器進行引腳計數。同時,為了提高系統的計數精度,還在傳感器鏡頭前面安裝了凸透鏡,使發射光聚焦。

實驗結果表明,當產品以500毫米/秒的速度移動時,該系統的計數也非常準確和穩定。這充分證明了連接器自動裝配機的高效性和準確性,為連接器行業的發展提供了有力的支持。